Posadzka to nie tylko górna warstwa wylewki betonowej lecz cała konstrukcja spoczywająca na gruncie. Dobierając grubości poszczególnych warstw należy już na tym etapie uwzględnić przebieg instalacji takich jak przewody wodociągowe czy kanalizacyjne, aby nie niszczyć później wykonanej posadzki.

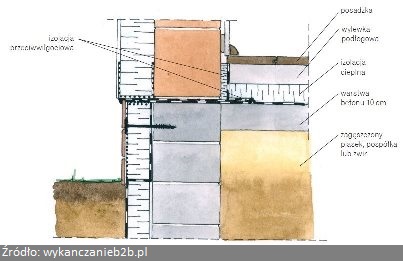

W większości przypadków z powodzeniem sprawdzi się tradycyjny układ warstw konstrukcyjnych, czyli dolna płyta podkładowa (betonowa), spoczywająca na zagęszczonym piasku, na której ułożona będzie izolacja termiczna z górną warstwą wylewki. Należy jednak pamiętać również o odpowiednich warstwach izolacji przeciwwilgociowej.

Podłoże pod betonową płytę podkładową

Po wykonaniu fundamentów przychodzi czas na zasypanie wykonanych wykopów. Najczęściej w trakcie prac ziemnych pozyskujemy z działki duże ilości czarnej ziemi, tzw. humusu, który niektórzy inwestorzy chcą później spożytkować właśnie na zasypanie fundamentów pod posadzkami.

Nie jest to jednak dobre rozwiązanie, gdyż czarna ziemia jest bardzo wrażliwa na zmienne warunki wilgotnościowe (np. na czasowe podmakanie gruntu czy tzw. kapilarne podciąganie wody gruntowej „ku górze”). Jeśli nie zapewnimy dobrego i trwałego zagęszczenia podłoża, to z czasem zacznie ono miejscami osiadać, co w konsekwencji doprowadzi do niewielkich pionowych ruchów posadzek oraz ścian działowych (na których mogą pojawiać się pęknięcia).

Najlepszym materiałem do zasypania fundamentów jest piasek lub żwir/pospółka. W przypadku stosowania żwirów, pospółek czy gruzu warto ostatnią, górną warstwę podłoża o grubości 15-20cm wykonać wyłącznie z piasku. Materiały te zapewniają dobre odprowadzenie wody i nie są wrażliwe na niewielkie zmiany wilgotności w podłożu.

Piasek należy jednak bardzo dobrze zagęścić, najlepiej w sposób mechaniczny, stosując tzw. płyty zagęszczające (inaczej nazywane zagęszczarkami płytowymi). Zagęszczanie należy wykonywać warstwami o grubości ok. 15cm (nie więcej niż 20cm).

W czasie rozkładania i zagęszczania ostatniej warstwy dokładnie sprawdźmy, czy na pewno uda nam się wykonać posadzkę o zaplanowanej grubości (łatwiej bowiem zebrać ewentualny nadmiar piasku niż później zostać zmuszonym do wykonania cienkiej wylewki, która może ulec spękaniom i skruszeniu).

Płyta betonowa (podkładowa)

Na ostatniej warstwie zagęszczonego piasku wylewamy podkładową płytę z chudego betonu o grubości ok. 15cm. Płyta betonowa powinna zlicować się z górnym poziomem ścian fundamentowych, co znacznie ułatwi prawidłowe układanie i zapewnienie ciągłości izolacji przeciwwilgociowej.

Nie zaleca się wylewania płyty betonowej o grubości mniejszej niż 10cm. Optymalna grubość, również ze względu na izolacyjność cieplną, to ok. 15cm.

Płyta ta powinna zostać wykonana z tzw. chudego betonu, o wytrzymałości ok 6-9 (10)MPa lub nieco mocniejszego (do 12MPa). Nie ma konieczności wylewania betonu o większej wytrzymałości, gdyż w praktyce i tak nie wpłynie to w znaczącym stopniu na jakość podłogi na gruncie i jej pracę. Zamiast inwestować w drogie betony o wytrzymałościach 20-25MPa lepiej wydać te pieniądze na zasypanie fundamentów piaskiem z możliwie jak najdokładniejszym jego zagęszczeniem.

Izolacja przeciwwilgociowa podłogi na gruncie

Na wykonanej płycie betonowej (podkładowej) należy dokładnie rozmieścić izolację przeciwwilgociową. Warstwę tę można wykonywać z odpowiednio mocnej folii izolacyjnej, pamiętając, aby układać ją z zakładami ok. 15-20cm. Jeśli w podłożu występuje wysoki poziom wód gruntowych można dla bezpieczeństwa zastosować dwie warstwy folii (uważając, aby zakłady drugiej warstwy nie pokrywały się z zakładami warstwy pierwszej).

Bardzo ważnym miejscem jest połączenie izolacji przeciwwilgociowej podłogi na gruncie z izolacją poziomą ścian fundamentowych. Dla zapewniani dobrej szczelności i ciągłości izolacji zaleca się „przedłużenie” izolacji przeciwwilgociowej układanej na płycie betonowej aż na ściany fundamentowe.

Pamiętajmy jednak, że izolacja „przeciągana” z posadzki nie powinna stanowić „głównej” izolacji poziomej ścian fundamentowych, a jedynie w tym wypadku „dodatkową” drugą warstwę.

Najlepiej, jeśli na ścianach fundamentowych i posadzce zastosujemy te same materiały izolacyjne. Jeśli jednak na fundamentach zdecydowaliśmy się na papę, a na posadzce warstwę folii, musimy bardzo dokładnie zabezpieczyć miejsce styku posadzki ze ścianami fundamentowymi.

Ułatwi to zalecane wcześniej zlicowanie powierzchni płyty betonowej z płaszczyzną ścian fundamentowych, gdyż możliwe będzie w/w wydłużenie izolacji z posadzki aż na fundamenty, bez konieczności zaginania folii (w miejscach tych może dochodzić z czasem do rozerwania folii i utraty ciągłości izolacji).

Warstwę izolacji przeciwwilgociowej obowiązkowo musimy układać na pierwszej płycie betonowej. Dobrą praktyką jest jednak wykonanie również drugiej izolacji, układanej na warstwie izolacji cieplnej (choć nie jest to zabieg obowiązkowy). Nie wpłynie to istotnie na wzrost kosztów budowy (folie izolacyjne nie są bowiem drogim materiałem) a zapewni większe bezpieczeństwo w razie miejscowych uszkodzeń izolacji dolnej (rozerwań, których nie zauważyliśmy przed układaniem izolacji cieplnej).

Izolacja cieplna podłogi na gruncie

Kolejne warstwy, czyli izolację termiczną i wylewkę betonową wykonuje się po zakończeniu podstawowych prac murarskich. Ważne jest, aby przed układaniem warstwy termicznej i wylewki zapewnić ciągłość izolacji przeciwwilgociowej w pionie, jak pokazano to na rysunku. W tym celu, pod warstwą cieplną, układamy odpowiednio docięty pasek folii izolacyjnej (lepiej aby folia wystawała nie co „za dużo” niż aby było jej zbyt mało, naddatki bez problemu przytniemy przed montażem docelowej podłogi).

Izolację cieplną najczęściej stanowi twardy styropian. Można w tym celu stosować zarówno płyty styropianowe EPS (polistyren ekspandowany) jak i płyty XPS (polistyren ekstrudowany).

Różnica między w/w płytami związana jest bezpośrednio z technologią ich produkcji, co przekłada się na znacznie większą twardość płyt XPS oraz ich lepsze właściwości izolacyjne (mniejszy współczynnik przewodzenia ciepła dla płyt XPS).

Ze względu na ciężar, jaki muszą wytrzymać płyty izolacji cieplnej (wylewka betonowa, ściany działowe, obciążenia użytkowe w domu) warto zastosować twarde płyty XPS, zamiast często stosowanych płyt EPS.

Zwiększenie kosztów na etapie układania warstwy termicznej podłogi zwróci nam się z czasem w kosztach ogrzewania, z uwagi na mniejsze straty ciepła takiej posadzki.

Jednocześnie warto zauważyć, że płyty XPS cechuje mniejsza chłonność wilgoci niż ma to miejsce w płytach EPS.

Zaleca się, aby całkowita warstwa izolacji termicznej wynosiła 10cm (płyty jednowarstwowe lub układane w dwóch, prostopadłych do siebie warstwach).

Górna wylewka betonowa

Górną warstwę stanowi wylewka betonowa, układana na warstwie izolacji termicznej i drugiej warstwie izolacji przeciwwilgociowej.

Grubość wylewki nie powinna być mniejsza niż 5cm. W przypadku montażu ogrzewania podłogowego, rurki zatapiane są właśnie w tej warstwie (rozprowadzane są oczywiście przed wylewaniem betonu). W takiej sytuacji grubość wylewki warto skonsultować z instalatorem ogrzewania podłogowego, aby zachować określone minimalne i maksymalne grubości przykrycia betonem przewodów grzewczych (w celu zapewnienia optymalnych warunków dla funkcjonowania ogrzewania podłogowego).

W przypadku podłóg w pomieszczeniach garażowych zaleca się zwiększenie grubości docelowej warstwy betonu do ok. 10cm, z uwagi na duże naciski na posadzkę (od pojazdów).

Wylewki realizowane na większych powierzchniach powinny posiadać odpowiednie dylatacje nie rzadziej niż co ok. 7-8m. Dylatacje zaleca się również wykonywać na połączeniach wylewek różnych pomieszczeń.

Na tak wykonanej warstwie górnej wylewki betonowej, po jej wyrównaniu i całkowitym wyschnięciu oraz osiągnięciu przez beton projektowanej wytrzymałości, możemy przystąpić do montażu warstwy wykończeniowej (deski, panele, płytki itp.).

W praktyce warto odczekać po wykonaniu wylewek co najmniej jeden miesiąc zanim rozpoczniemy prace wykończeniowe (szczególnie jeśli planujemy układanie podłogi drewnianej, wrażliwej na wilgoć).

Zespół redakcyjny portalu zbudujmydom.pl